В настоящее время на ряде российских промышленных предприятиях эксплуатируется ранее закупленное импортное технологическое оборудование (сосуды, теплообменники, трубопроводы обвязки и т.д.) материальное исполнение конструктивных элементов которого выполнено из хромомолибденовых сталей типа 2-2,5%Cr 1%Mo.

В конструкциях такого оборудования имеются сварные соединения между элементами из указанной стали, а также элементами из этой стали, сваренные с элементами из низколегированной кремнемарганцовистой или углеродистой стали типа 09Г2С.

Опыт взаимодействия АО ИркутскНИИхиммаш с такими предприятиями позволил выявить следующие слабые стороны таких импортных поставок оборудования и причины их существования.

Зарубежные поставщики металлопроката при изготовлении поковок, труб или проката из хромомолибденовых сталей типа 2-2,5%Cr Mo в процессе проведения термообработки (нормализация + отпуск) снижают температуру отпуска — вместо необходимого 740-760 0С до 690-700 0С. Задача, которая решается зарубежным заводом-изготовителем посредством данного подхода позволяет уменьшить расчётную толщину стенки оборудования и снизить металлоёмкость изделия. Это сказывается на стоимости продажи оборудования и соответственно на обеспечении его конкурентоспособности.

Однако, при выполнении сварных соединений элементов из этой стали во время изготовления оборудования с использованием нормативных сварочных материалов для этой стали, должна выполняться термообработка с температурой послесварочного от-пуска ниже на 20-30 0С фактической температуры отпуска материала в состоянии его поставки (или в крайнем случае равной температуре отпуска в состоянии его поставки). То есть, в сварном соединении изделия, изготовленного из хромомолибденовой стали типа 2-2,5%Cr Мо и отпущенной в состоянии поставки при температуре 690-700 0С, как это делают на зарубежном металлопрокатном заводе, необходимо будет выполнить отпуск по режиму 660-690 0С.

Из российского опыта изготовления оборудования из хромомолибденовых марок сталей и в соответствии с российской нормативной документацией, для снижения остаточных сварочных напряжений и стабилизации структуры сварного соединения температура термообработки сварных соединений должна быть в пределах 710 — 740 °С.

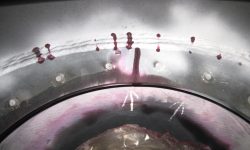

При температуре же отпуска по режиму 660-690 0С в сварных соединениях изготавливаемых элементов сохраняется высокий уровень остаточных сварочных напряжений. В процессе тяжёлых условий эксплуатации такой подход при изготовлении приводит к образованию в металле шва холодных трещин.

Имеющаяся практика эксплуатации на российских предприятиях оборудования изготовленного импортными заводами-изготовителями из хромомолибденовой стали типа 2-2,5%Cr Mo показывает, что уже через год — два эксплуатации оборудования в металле шва появляются сквозные поперечные трещины, которые развиваются от внутренней поверхности стенки сосуда (аппарата), приводя к преждевременному его простою и трудоемкому дорогостоящему ремонту оборудования.

Исходя из вышеизложенного следует, что закупаемое импортное оборудование не всегда отличается безусловным качеством и не гарантирует отсутствие рисков его отказов в процессе эксплуатации. Вышеуказанные технологические нюансы раскрывают так называемые «ноу-хау» конкурентоспособности зарубежного оборудования перед отечественным, изготовленным на российских машиностроительных заводах. Ответственным лицам принимающим решение о закупке оборудования необходимо учитывать данные факторы, для чего важно работать всегда в тесном взаимодействии с инженерными службами и специализированными организациями, к числу которых относится и АО ИркутскНИИхиммаш. Правительству РФ необходимо оказывать поддержку российским машиностроительным заводам, а вертикально интегрированные промышленные предприятия с государственным участием, а также крупные компании с частным капиталом, находящихся в ведении российской юрисдикции, стимулировать к размещению заказов на отечественных заводах-изготовителях.

ИркутскНИИхиммаш

ИркутскНИИхиммаш